เป้าหมายสูงสุดขององค์กรทุกแห่งคือการบริหารจัดการให้เครื่องจักรสามารถทำงานได้ 24 ชั่วโมง 7 วันต่อสัปดาห์ สิ่งนี้หมายถึงเครื่องจักรได้รับการซ่อมบำรุงดูแลให้อยู่ในสภาพสมบูรณ์สูงสุด เครื่องจักรสามารถทำงานได้เต็มประสิทธิภาพและรูปแบบการซ่อมบำรุงเชิงพยากรณ์ หรือ Predictive Maintenance คือ เครื่องมือที่จะช่วยให้คุณบรรลุเป้าหมายได้

ในบทความนี้ Good Material จะมาเล่าถึงการบำรุงรักษาเชิงคาดการณ์ ทั้งเรื่องประโยชน์ วิธีการนำไปใช้ และเทคโนโลยีที่จำเป็น

Predictive Maintenance คือ

Predictive Maintenance (PdM) คือ ประเภทของการบำรุงรักษาที่เรียกว่า “การบำรุงรักษาเชิงคาดการณ์หรือบำรุงรักษาเชิงพยากรณ์” เป็นกลยุทธ์การบำรุงรักษาเชิงรุกโดยใช้วิทยาศาสตร์ข้อมูลและการวิเคราะห์เพื่อประเมินว่าเมื่อไหร่ที่อุปกรณ์ชิ้นหนึ่งอาจะล้มเหลว เพื่อที่ทีมซ่อมบำรุงจะสามารถกำหนดเวลาเข้าไปซ่อมบำรุงรักษาก่อนที่เหตุจะเกิดขึ้น

เป้าหมายของการบำรุงรักษาเชิงคาดการ 3 ประการ

- เพิ่มเวลาทำงานขอเครื่องจักรได้ให้สูงที่สุด ปรับปรุงความน่าเชื่อถือและเพิ่มประสิทธิภาพการผลิตโดยลดจำนวนการซ่อมบำรุงโดยไม่มีการวางแผนไว้ (Breakdown Maintenance)

- ลดต้นทุนการดำเนินงานโดยการบำรุงรักษาก่อนที่จะต้องเสียต้นทุนแรงงานและเสียเวลา

- ยืดอายุการใช้งานทรัพย์สินด้วยการบำรุงรักษา “ก่อน” ที่อุปกรณ์จะล้มเหลว

เหตุใด PdM จึงมีความสำคัญ

โปรแกรมการบำรุงรักษาเชิงคาดการณ์คืออนาคตสำหรับเมื่อ 3-5 ปีก่อน แต่สำหรับตอนนี้ปี 2021 สิ่งนี้คือปัจจุบัน ไม่ใช่เพียงทฤษฎีเฟ้อฝันที่พูดกันในห้องเรียนมหาวิทยาลัยหรือหมู่นักวิจัยเท่านั้น ในบริษัทระดับโลกในอุตสาหกรรมการผลิตสร้างผลกำไรเพิ่มขึ้นอย่างไม่น่าเชื่อจากการใช้การบำรุงรักษาเชิงคาดการณ์เข้าไปเป็นส่วนหนึ่งของกระบวนการผลิตเพื่อเพิ่มประสิทธิภาพและลดต้นทุน

จากข้อมูลจำนวนมากแสดงให้เห็นว่า Predictive Maintenance สามารถนำไปสู่ Return on Investment (ROI) ที่เพิ่มขึ้นได้สิบเท่า ต้นทุนการบำรุงรักษาลง 35-30% ของเสียลดลง 70-75% และการหยุดการทำงานลดลง 35-45%

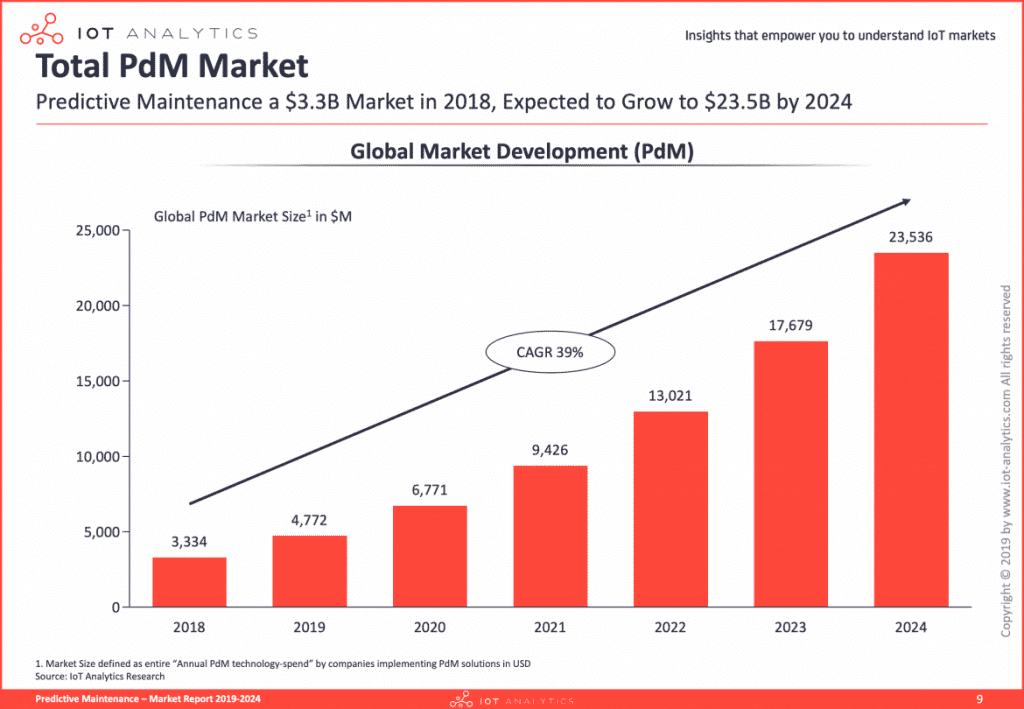

อัตราการเติบโตของตลาดการบำรุงรักษาเชิงคาดการณ์ ข้อมูลจาก https://iot-analytics.com/

จากรายงานการวิจัยของ IoT-Analytics คาดการณ์ว่าตลาดการบำรุงรักษาเชิงคาดการณ์จะเติบโตอย่างต่อเนื่อง ในปี 2018 มีมูลค่าสูงสุดถึง 3.3 พันล้านดอลลาร์สหรัฐ (ประมาณแสนล้านบาท) และคาดว่าจะเติบโต 39% ต่อปี และตลาดนี้จะมีมูลค่า 23.5 พันล้านดอลลาร์สหรัฐ (ประมาณเจ็ดแสนสองหมื่นล้านบาท) ในปี 2024 หมายถึงว่าคู่แข่งของคุณจะนำเทคนิกการบำรุงรักษาเชิงคาดการณ์มาใช้อย่างแน่นอนครับ ใครเริ่มก่อนได้เปรียบ!!

บทความที่เกี่ยวข้อง : IIoT คือ ทุกเรื่องควรรู้เกี่ยวกับ Industrial Internet of Things สำหรับอุตสาหกรรมการผลิต

Predictive Maintenance ทำงานอย่างไร

ข้อได้เปรียบหลักของ Predictive Maintenance คือ ความสามารถในการกำหนดเวลางานซ่อมบำรุงตามสภาพปัจจุบันของทรัพย์สิน อย่างไรก็ตามการพิจารณาสภาพที่แน่นอนของทรัพย์สินอย่างเครื่องจักรและอุปกรณ์ต่างๆ มีความซับซ้อน ต้องใช้องค์ประกอบหลายส่วน

องค์ประกอบหลักสามส่วนที่ช่วยให้การบำรุงรักษาเชิงพยากรณ์ ที่สามารถติดตามสถานะการณ์ทำงานและสภาพของเครื่องจักร และช่วยเตือนช่างซ่อมบำรุง (ฝ่ายซ่อมบำรุง) เกี่ยวกับความล้มเหลวและโอกาสที่ความล้มเหลวของอปุกณ์จะเกิดขึ้น โดยทั้ง 3 องค์ประกอบได้แก่ :

- Sensor (อุปกรณ์ตรวจสภาพ): เซ็นเซอร์ตรวจสอบสภาพที่ติดตั้งอยู่กับเครื่องจักรจะนำส่งข้อมูลประสิทธิภาพแบบ Real Time เพื่อสื่อสารกับ Software เพื่อประเมิน การสึกหรอ อุณหภูมิที่ผิดปกติ ความดัน การสั่นสะเทือน ประสิทธิภาพของน้ำมันหล่อลื่น การกัดกร่อน รายละเอียดของอุปกรณ์ผมเขียนไว้หัวข้อ เทคโนโลยีการบำรุงรักษาเชิงพยากรณ์ (หัวข้อสุดท้าย)

- Internet of things : เทคโนโลยี IoT ช่วยให้สามารถสื่อสารระหว่างเครื่องจักร (Sensor) ซอร์ฟแวร์ (CMMS) และเทคโนโลยีคลาวน์ เทคโนโลยีเหล่านี้จะช่วยในการรวบรวมและวิเคราะห์ข้อมูลได้สะดวกมากยิ่งขึ้น

- Predictive Formulas : คือสูตรการคาดการณ์แนวโน้มเป็นอัลกอริทึมที่กำหนดไว้ล่วงหน้าซึ่งเปรียบเทียบกับพฤติกรรมปัจจุบันของเครื่องจักรกับพฤติกรรมที่คาดไว้ โดยสูตรจะระบุแนวโน้มที่จะตรวจจับเมื่อชิ้นส่วนของอุปกรณ์จำเป็นต้องได้รับการซ่อมบำรุงหรือเปลี่ยนใหม่

ความแตกต่างระหว่าง Preventive Maintenance กับ Predictive Maintenance

- Preventive Maintenance (การบำรุงรักษาเชิงป้องกัน) : จะเกี่ยวข้องกับการตรวจสอบและดำเนินการบำรุงรักษาสินทรัพย์ตามช่วงเวลาที่กำหนดไว้ ไม่ว่าจะตามจำนวนการใช้งาน หรือ ตามระยะเวลา หรือจากวงจกชีวิตของอุปกรณ์ (MTBF) ที่ได้กำหนดไว้ล่วงหน้าไม่ว่าจะจำเป็นหรือไม่ก็ตาม (อาศัยข้อมูลในอดีต ค่าเฉลี่ยและสถิติอายุการใช้งานเพื่อกำหนดช่วงเวลา)

- Predictive Maintenance (การบำรุงรักษาเชิงพยากรณ์) จะเป็นการใช้เทคโนโลยีในการเข้าไปตรวจสอบและวิเคราะห์ข้อมูลสภาพปัจจุบันของเครื่องจักร รวมถึงการทำนายอนาคตจากค่าสถิติที่ช่วงบ่งบอกความผิดปกติที่เป็นปัจจุบัน ซึ่งจะช่วยลดต้นทุนการซ่อมบำรุงพร้อมกับเพิ่มอายุการใช้งานของทรัพย์สินในคราวเดียวกัน

ข้อจำกัดของ Predictive Maintenance

ต้องขอบอกก่อนนะครับว่าการบำรุงรักษาเชิงคาดการณ์ไม่ใช่กลลุยธ์การบำรุงรักษาที่เหมาะสำหรับทุกองค์กร แม้ว่าคุณอาจจะคิดว่า การบำรุงรักษาเชิงคาดการณ์นี้เหมาะกับบริษัทของคุณแน่ๆ แต่อย่าลืมนำเสนอให้ฝ่ายบริหารเข้าใจถึงข้อบกพร่องที่มีอยู่และขายไอเดียให้กับพวกเขาให้ได้ โดยข้อกังวงและข้อจำกัดของ PdM ได้แก่ :

- ราคาสูง : คุณจำเป็นต้องลงทุนในเครื่องมือสำหรับตรวจสอบแบบเรียลไทม์อย่างเช่น Sensor และระบบการบำรุงรักษาอย่างระบบ IoT , CMMS อุปกรณ์เหล่านี้มักมีราคาค่อนข้างแพงต้องใช้เงินลงทุนครั้งแรกจำนวนมาก อีกทั้งคุณยังต้องเสียค่าใช้จ่ายในการฝึกอบรมอีกด้วย

- ต้องกำหนดพื้นฐาน : สิ่งสำคัญก่อนการติดตั้งระบบและเซ็นเซอร์ คือการสร้างเงื่อนไขสำหรับอุปกรณ์ คุณต้องทราบว่าอุปกรณ์หรือเครื่องจักรของคุณชิ้นไหนสำคัญ เงื่อนไขความเสียหายที่อาจจะเกิดขึ้นคือปัจจัยใด และกำหนดออกมาในรูปของตัวแปรหรือสูตรสำหรับการใช้เทคโนโลยีเพื่อทำการเปรียบเทียบความผิดปกติที่เกิดขึ้น กระบวนการนี้ถ้าทำไม่ถูกต้องตั้งแต่แรกจะส่งผลต่อข้อมูลในอนาคตทั้งหมด

- ต้องใช้เวลา : อีกหนึ่งข้อจำกัดสำคัญคือ “ระยะเวลา” ที่ต้องใช้ในการประเมินและใช้กำหนดการบำรุงรักษา รวมทั้งกระบวนการฝึกอบรมพนักงานสำหรับเรียนรู้อุปกรณ์ การตีความข้อมูล และการวิเคราะห์อย่างถูกต้อง

วิธีสร้างโปรแกรม Predictive Maintenance

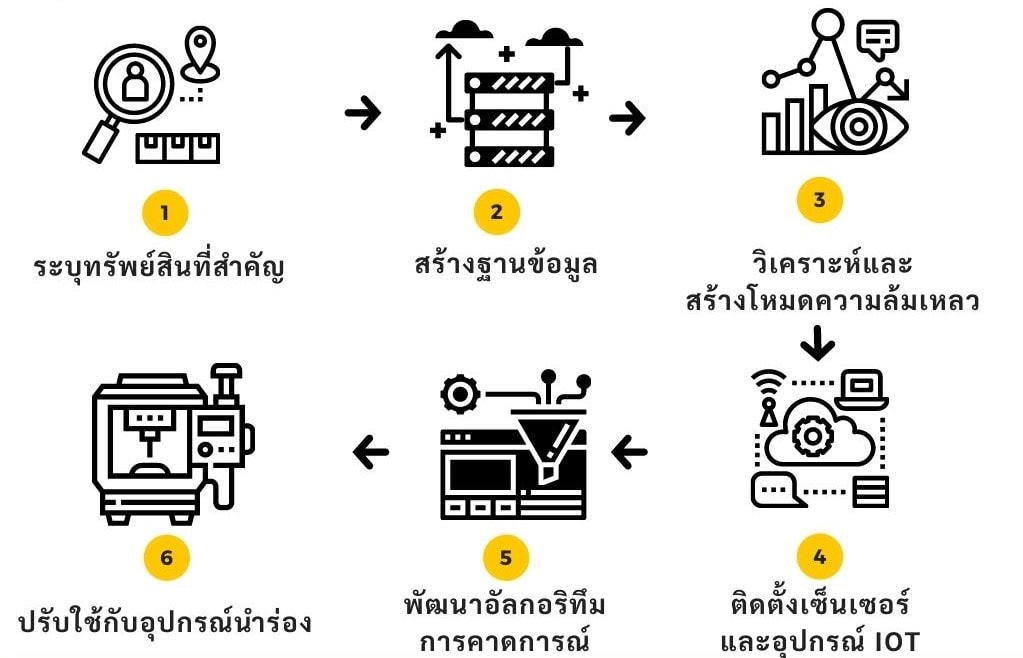

การวางรากฐานสำหรับการบำรุงรักษาเชิงพยากรณ์เป็นสิ่งสำคัญสำหรับการสร้างระบบที่ยั่งยืน กุญแจสำคัญคือการเริ่มต้นด้วยโครงการขนาดเล็ก และขยายขนาดเมื่อองค์กรได้สร้างมาตรฐานเป็นที่เรียบร้อยแล้ว คุณอาจจะใช้รูปแบบการพัฒนา PCDA Cycle เพื่อช่วยเพิ่มประสิทธิภาพ

นี้คือโครงร่างของขั้นตอนปกติที่ควรดำเนินการเมื่อใช้โปรแกรมบำรุงรักษาเชิงพยากรณ์ครับ

ขั้นตอนที่ 0 : กำหนดงบประมาณและทำแผนการ

การบำรุงรักษาเชิงคาดการณ์ต้องทำการบ้านวางแผนอย่างละเอียดรอบคอบ ไม่ใช่แผนที่จะสามารถทำได้ในชั่วข้ามคืน ก่อนจะดำเนินการคุณต้องศึกษา วางแผนโครงการ คุณต้องได้รับอนุมัติจากผู้บริหารระดับสูงทั้งแง่ของงบประมาณและการสนับสนุนเสียก่อน

ขั้นตอนที่ 1 : ระบุทรัพย์สินที่สำคัญ

ขั้นตอนแรกในการสร้างโปรแกรม Predictive Maintenance คือ คุณต้องเริ่มต้นด้วยการระบุทรัพย์สินที่สำคัญ เช่น เครื่องจักรที่มีต้นทุนการซ่อมแซมหรือต้นทุนการเปลี่ยนชิ้นส่วนอะไหล่สูง และสำคัญต่อกระบวนการผลิตในบริษัท

หนึ่งในเรื่องมือที่นิยมใช้ในต่างประเทศคือ การวิเคราะห์ Reliability Centered Maintenance (RCM) เป็นชุดคำถามเพื่อหาว่าเครื่องจักรชิ้นไหนมีความสำคัญอย่างมีนัยสำคัญต่อองค์กร คุณสามารถศึกษาเกี่ยวกับ RCM ได้ ที่นี้

หรือใช้เครื่องมือสำหรับการวิเคราะห์ปัญหาอื่นๆ ได้แก่

- Root Cause Analysis กระบวนการหาต้นเหตุของปัญหาด้วย “5 Whys”

- Fishbone Diagram

ขั้นตอนที่ 2 : สร้างฐานข้อมูล

เพื่อให้โปรแกรม PdM ประสบความสำเร็จปัจจัยที่สำคัญที่ต้องพิจารณาคือการมีข้อมูลที่เพียงพอที่สามารถนำข้อมูลเชิงลึกในส่วนของพฤติกรรมเครื่องจักรไปใช้ในการสร้างฐานข้อมูล ข้อมูลในอดีตของอุปกรณ์นำร่องแต่ละเครื่องจะหาได้จากแหล่งต่างๆ เช่น การจัดบันทึกการบำรุงรักษาอย่างละเอียด , ประวัติการซ่อมบำรุง ,ไฟล์ระบุระยะเวลาการเปลี่ยนอะไหล่ชิ้นส่วนแต่ละรอบ และ โปรแกรม CMMS ที่ได้ติดตั้งไว้

ตัวอย่างฐานข้อมูลได้แก่ :

- ระยะเวลาการเปลี่ยนน้ำมันหล่อลื่น (หรือ อัตราความสกปรกในน้ำมัน เช่น ฝุ่น น้ำ หรือ การเกิด ออกซิเดชั่น)

- อัตราการเปลี่ยนอะไหล่

- จำนวนครั้งของการซ่อมบำรุง ระยะเวลาซ่อมบำรุง ระยะเวลาการรออะไหล่

- การวัดเชิงลึก เช่น อุณหภูมิ การสั่นสะเทือน

ข้อมูลเหล่านี้สามารถใช้เพื่อช่วยสร้างโหมดความล้มเหลว และมีประโยชน์สำหรับการพัฒนาอัลกอริธึมการคาดการณ์ความล้มเหลวเวอร์ชั่นแรก

ขั้นตอนที่ 3 : วิเคราะห์และสร้างโหมดความล้มเหลว

เมื่อคุณได้ข้อมูลบางส่วนแล้ว คุณและทีมจะต้องดำเนินการวิเคราะห์ในสินทรัพย์ที่สำคัญตามทีระบุใน ขั้นตอนที่ 1 ว่ากระบวนการใดทำให้เกิดปัญหามาที่สุดหรือเครื่องจักรล้มเหลวมากที่สุด ขั้นตอนนี้คือขั้นตอนการระบุความล้มเหลว

- ความรุนแรกและผลกระทบของความล้มเหลวของเครื่องจักร

- ความถี่

- ความยากในการระบุความล้มเหลว

หนึ่งในวิธีที่ยอดเยี่ยม คือ Failure Modes and Effects Analysis (FMEA) เป็นเครื่องมือการวิเคราะห์ความน่าเชื่อถือของผลิตภัณฑ์ กระบวนการที่ใช้เพื่อระบุเสี่ยงและความล้มเหลวที่ส่งผลต่อระบบ

ขั้นตอนที่ 4 : ติดตั้งเซ็นเซอร์และอุปกรณ์ตรวจสอบสภาพ

เมื่อคุณทราบว่า ความล้มเหลว (Machine Downtime) ของเครื่องจักรของคุณเกิดจากปัจจัยใด ในระยะเวลาเท่าไหร่ ขั้นตอนต่อไปคือ หาเครื่องมือและเทคโนโลยีเข้ามาช่วยตรวจสอบอย่างใกล้ชิด “Sensor” ที่สามาถตรวจสอบแบบเรียลไทม์คือหนึ่งในเทคโนโลยที่ได้รับนิยม

เทคนิคการตรวจสอบที่พบบ่อยในการตรวจจับข้อบกพร่องเหล่านี้ ได้แก่

- การวิเคราะห์การสั่นสะเทือน

- การวิเคราะห์น้ำมันหล่อลื่น

- ความร้อนอินฟราเรด

- การทดสอบอัลตราซาวนด์

- การทดสอบเสียง

ในหัวข้อถัดไปเราได้เชียนถึงเทคโนโลยีในการตรวจสอบไว้แล้วครับ!!

ในการซื้อคุณควรพิจารณาเลี่ยงเทคโนโลยีเก่า เพราะอาจจะมีปัญหาในการติดตั้งและไม่รอบรับการโปรแกรมสมัยใหม่ รวมถึงตรวจเช็คกับผู้ให้บริการโปรแกรมการบำรุงรักษา CMMS ว่าสามารถเชื่อมต่อข้อมูลเพื่อตรวจสอบข้อมูลเชิงลึกในแหล่งเดียวกันได้หรือไม่

**เรื่องเทคโนโลยีเก่าเพื่อให้เห็นภาพ นึกถึงไอโฟนรุ่นเก่าที่ไม่สามารถลงโปรแกรมรุ่นใหม่ๆได้ แบบเดียวกันเลยครับ

ขั้นตอนที่ 5 : พัฒนาอัลกอริธึมการคาดการณ์

ขั้นตอนต่อไปของ Predictive Maintenance คือ การออกแบบวิธีการสร้างแบบจำลองที่เหมาะสมกับธุรกิจและเครื่องจักรของคุณซึ่งจะเป็นพื้นฐานสำหรับการทำนายความล้มเหลวที่จะเกิดขึ้นในอนาคต

ในจุดนี้องค์กรต่างๆจะเริ่มจ้าง Data Scientist (นักวิทยาศาตร์ข้อมูล) มาช่วยทำการวิเคราะห์ข้อมูลเพื่อพัฒนาอัลกอริธึมการบำรุงรักษาเชิงคาดการณ์ โดยอาศัยเซ็นเซอร์และฐานข้อมูลอื่นๆ ที่องค์กรของคุณจะสามารถหามาได้

Data Scientist คือ บุคคลที่มีความรู้คณิตศาสตร์เชิงลึกและสถิติ เพื่อนำมากลั่นกรองและตีความผลลัพท์ของข้อมูล

คุณสามารถศึกษาเกี่ยวกับการออกแบบอัลกอริธึมได้ ที่นี้

ขั้นตอนที่ 6 : ปรับใช้กับอุปกรณ์นำร่อง

มาถึงขั้นนี้คุณพอจะมีเครื่องมือสำหรับเฝ้าติดตามและคาดการณ์ความผิดปกติที่จะเกิดขึ้นกับเครื่องจักรแล้ว ขั้นตอนสุดท้ายของการนำไปใช้งานคือการปรับเทคโนโลยีเข้ากับอุปกรณ์นำร่อง (เครื่องจักรที่ได้เลือกไว้) เฝ้าตรวจสอบผลลัพธ์ที่เกิดขึ้น

หากกระบวนการดำเนินไปอย่างถูกต้องคุณจะเห็นถึงผลการปรับปรุงการดำเนินงานของบริษัทอย่างมีนัยสำคัญ ผลกระทบที่เห็นอาจจะต้องใช้เวลาสองถึงสามเดือนขึ้นอยู่กับขนาดของโครงการและจำนวนข้อมูลสำหรับการพยากรณ์ ยิ่งข้อมูลเยอะความแม่นยำยิ่งสูงขึ้น (Big Data)

เทคโนโลยีสำหรับการบำรุงรักษาเชิงพยากรณ์

องค์กรของคุณสามารถใช้ประโยชน์จากเครื่องมือและเทคโนโลยีที่หลากหลายเพือเพิ่มความน่าเชื่อถือของอุปกรณ์ เพื่อผลผลัพธ์ที่ดีที่สุดคุณจำเป็นต้องเลือกเครื่องมือที่ถูกต้องเหมาะสมสำหรับงานและเครืองจักรของคุณ สำหรับการบำรุงรักษาเชิงคาดการณ์มีเครื่องมือให้เลือกมากมาย และนี้คือชนิดของเครื่องมือที่เราค้นคว้ามาแนะนำครับ

Infrared Thermography

Infrared Thermography (IR) หรือ อินฟราเรดเทอร์โมกราฟฟี ใช้ในงานบำรุงรักษาเชิงพยกรณ์ในส่วนของการตรวจจับอุณหภูมิ (Hot spot) กรณีที่เครื่องจักรมีส่วนประกอบที่สึกหรออาจจะมาจากการเสียดสีรวมถึงวงจรไฟฟ้าที่ทำงานผิดปกติจะปล่อยความร้อนออกมาซึ่งจะแสดงเป็นฮอตสปอตบนภาพความร้อน

การที่ภาพความร้อนถูกระบุจากการใช้อินฟราเรดจะช่วยในการระบุปัญหาและช่วงหลีกเลี่ยงค่าใช้จ่ายในการซ่อมแซมและหยุดการทำงาน (Machine Downtime) เทคโนโลยี Infrared Thermography (IR) ถือเป็นหนึ่งในเครื่องมือการบำรุงรักษาเชิงพยากรณ์ที่มีการใช้งานหลากหลายที่สุด

ตัวอย่างการใช้งาน IR

- การตรวจสอบการเปลี่ยนแปลงอุณหภูมิของส่วนประกอบเชิงกล เช่น แบริ่ง มอเตอร์

- สภาพของอุปกรณ์ไฟฟ้า

- อุณหภูมิในกระบวนการผลิต

- หาจุดรั่วของฉนวนกันความร้อน

ข้อดีข้อง Infrared Thermography (IR)

- ช่วยให้เห็นถึงปัญหาที่ไม่สามารถมองเห็นด้วยตาเปล่า

- สามารถอ่านค่าได้จากระยะไกล ทำให้ลดความเสี่ยงต่อการบาดเจ็บ

- ค้นหาปัญหาได้แม้จะถูกบังด้วยสิ่งกีดขวาง

Vibration Analysis (VA)

สำหรับอุปกรณ์ที่หมุนด้วยความเร็วสูงการวิเคราะห์การสั่นสะเทือนทำได้โดยการติดตั้งเครืองมือขนาดเล็กหรือเซ็นเซอร์ตรวจสอบการสั่นสะเทือนแบบเรียลไทม์ไว้ที่อุปกรณ์หรือเครื่องจักร เครื่องจักรที่ทำงานในสภาวะสูงสุดมีรูปแบบการสั่นสะเทือนที่เฉพาะเจาะจง แต่เมื่อส่วนประกอบเช่น แบริ่งและเพลาเริ่มสึกหรอและมีสภาวะล้มเหลว เครื่องจักรจะเริ่มสร้างแรงสั่นสะเทือนที่แตกต่างกัน ด้วยเครื่องมือการตรวจการสั่นสะเทือนเชิงรุกกับช่างเทคนิกที่ผ่านการฝึกอบรมจะสามารถอ่านเปรียบเทียบค่าระหว่างการทำปกติ กับค่าสั่นสะเทือนที่มีแนวโน้มล้มเหลวออกจากกันได้

ตัวอย่าง Vibration Analysis

- Velocity (ความเร็วของการสั่นสะเทือน)

- Frequency (ความถี่) : วงจรของการสั่นสะเทือนที่เกิดขึ้นซ้ำๆ ใน 1 วินาที หน่วยวัด : Hz

- Displacement (การกระจัด) : ระยะห่างระหว่างจุดสูงสุดของการสั่นสะเทือน หน่วย : μm, mm

ข้อดีข้อง Vibration Analysis

- ช่วยระบุโอกาสที่อุปกรณ์ทางกลจะล้มเหลว

- สามารถรวมรวมข้อมูลแบบเรียลไทม์

- ใช้เวลาในการเปรียบเทียบระยะสั้น

Video Analysis

การวิเคราะห์ด้วยวีดีโอเป็นแนวคิดการแปลงภาพของวีดีโอเป็นกราฟฟิกที่ถูกจำลองขึ้นมาเพื่อแสดงการเคลื่อนไหวของอุปกรณ์และส่วนประกอบต่างๆในช่วงเวลาใดเวลาหนึ่ง เพื่อดูลักษณะการเคลื่อนที่ การสั่นสะเทือนและโก่งตัวระหว่างการทำงาน

Operating Deflection Shape รูปภาพจาก www.researchgate.net

หนึ่งในเครื่องมือสำหรับเคราะห์ด้วยวีดีโอ คือ Operating Deflection Shape (ODS) หรือการวิเคราะห์รูปร่างเบี่ยงเบนเชิงปฎิวัติการ เพื่อให้ข้อมูลเชิงลึกเกี่ยวกับปัญหาเสียงรบกวนหรือการสั่นสะเทือนที่วัดจาก Vibration Analysis ยังให้ข้อมูลไม่เพียงพอ

ข้อดีของ Video Analysis (ODS)

- สามารถตรวจวัดได้โดยไม่ต้องสัมผัสอุปกรณ์

- มีการจัดเตรียมภาพที่เสมือนจริง ของเครื่องจักรหรืออุปกรณ์ประมวลออกมาให้วิเคราะห์ได้มากกว่าภาพปกติ

ข้อด้อยของ Video Analysis

- ต้องใช้อุปกรณ์และการฝึกอบรมจำนวนมาก

- เป็นเครื่องมือที่ค่อนข้างใหม่ ทำให้ราคาสูง

Oil Analysis

การวิเคราะห์น้ำมัน เป็นเครื่องมือที่มีประสิทธิภาพในการบำรุงรักษาเชิงพยากรณ์ ช่วยให้ช่างเทคนิกช่างซ่อมบำรุงสามารถตรวจสอบสภาพของน้ำมันและตรวจสอบว่ามีอนุภาคและสิ่งปนเปื้อนอื่นๆ อยู่หรือไม่

สำหรับระบบไฮดรอลิค หนึ่งในสาเหตุหลักที่ทำให้เครื่องจักรพัง 80% มาจาก “ความสกปรกในน้ำมันไฮดรอลิค” การตรวจสอบน้ำมันเป็นประจำ หรือ ใช้เทคโนโลยีในการตรวจสอบน้ำมันแบบ On line Oil Analysis ที่ช่วยให้ทราบสถานะสิ่งปนเปื้อนในน้ำมันแบบเรียลไทม์จะช่วยให้คุณเพิ่มประสิทธิภาพของการบำรุงรักษาเชิงพยากรณ์ได้อย่างมากครับ

ตัวอย่าง On line Oil Analysis

- การตรวจสอบอนุภาค (Oil Particle)

- ตรวจสอบความชื้นในน้ำมัน

- ตรวจสอบค่าความเป็นกรดในน้ำมัน (Total Acid Number)

- ตรวจสอบปริมาณ Additive คงเหลือในน้ำมัน

ข้อดีของการวิเคราะห์น้ำมัน

- ช่วยให้คุณรู้สภาพปัจจุบันของน้ำมันในระบบ ช่วยระบุเวลาที่แน่นอนในการเปลี่ยน หรือ ใช้บริการ OilPure Fluid Care ยืดอายุน้ำมัน

- ช่วยให้ทราบว่าปริมาณสารปรุงแต่งยังอยู่ในสภาพสมบูรณ์หรือไม่

- ช่วยวัดสภาพการสึกหรอจากปริมาณอนุภาคในน้ำมัน

สรุป

Predictive Maintenance คือ รูปแบบการซ่อมบำรุงเชิงรุกที่ใช้เทคโนโลยีในการรวบรวมและวิเคราะห์ข้อมูลเพื่อที่ฝ่ายซ่อมบำรุงจะสามารถคาดการณ์รูปแบบการซ่อมบำรุงให้เกิดประสิทธิภาพและลดการใช้ทรัพยากรขั้นสูงสุด ขั้นตอนเริ่มจากการระบุทรัพย์สิน กำหนดปัญหาที่เจอ ใช้เทคโนโลยีเข้าไปจับ และสร้างรูปแบบการพยากรณ์ที่แม่นยำขึ้นมา

- หากท่านต้องการนำเนื้อหาหรือข้อมูลจากเว็ปเราไปใช้งานเพื่อเผยแพร่ให้ความรู้โดยไม่มีผลประโยชน์ โปรดติดลิ้งค์เครดิตกลับมาหาเราที่หน้านี้

- ข้อมูลอ้างอิง : 1 / 2 / 3 / 4 / 5 / 6 / 7